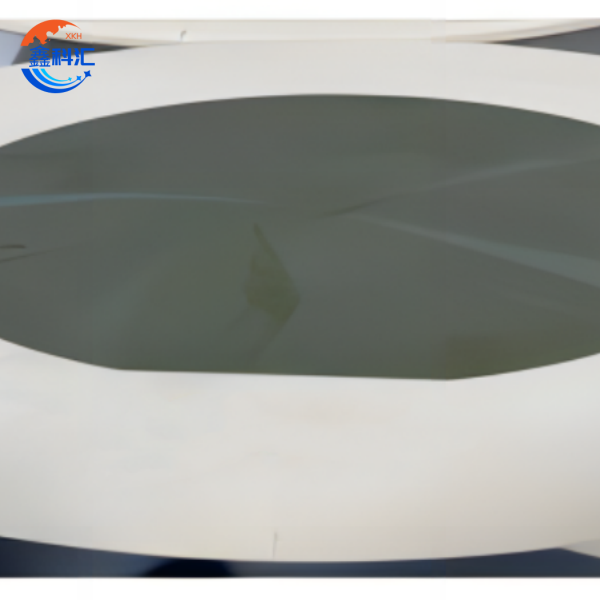

Vahvlite hõrenemise seadmed 4–12-tolliste safiir-/SiC-/Si-vahvlite töötlemiseks

Tööpõhimõte

Kipsplaatide hõrenemise protsess läbib kolm etappi:

Jäme lihvimine: Teemantketas (terasuurus 200–500 μm) eemaldab kiirusel 3000–5000 p/min 50–150 μm materjali, et kiiresti paksust vähendada.

Peenlihvimine: Peenema lihvimiskettaga (terasuurus 1–50 μm) vähendatakse paksust kiirusega <1 μm/s 20–50 μm-ni, et minimeerida aluspinna kahjustusi.

Poleerimine (CMP): keemilis-mehaaniline suspensioon kõrvaldab jääkkahjustused, saavutades Ra <0,1 nm.

Ühilduvad materjalid

Räni (Si): CMOS-plaatide standard, 3D-virnastamiseks õhendatud 25 μm-ni.

Ränikarbiid (SiC): Termilise stabiilsuse tagamiseks on vaja spetsiaalseid teemantkettaid (80% teemandikontsentratsioon).

Safiir (Al₂O₃): UV-LED-rakenduste jaoks lahjendatud 50 μm-ni.

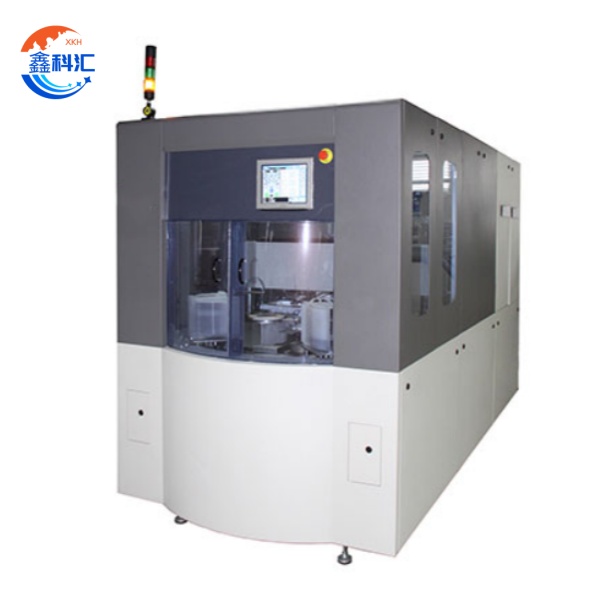

Põhisüsteemi komponendid

1. Lihvimissüsteem

Kaheteljeline lihvija: ühendab jämeda ja peene lihvimise ühel platvormil, vähendades tsükliaega 40%.

Aerostaatiline spindel: kiirusvahemik 0–6000 p/min ja radiaalne vise <0,5 μm.

2. Vahvlite käitlemise süsteem

Vaakumpadrun: hoidejõud >50 N ja positsioneerimistäpsus ±0,1 μm.

Robotkäsi: Transpordib 4–12-tolliseid vahvleid kiirusega 100 mm/s.

3. Juhtimissüsteem

Laserinterferomeetria: paksuse jälgimine reaalajas (eraldusvõime 0,01 μm).

Tehisintellektil põhinev etteanne: ennustab rataste kulumist ja reguleerib parameetreid automaatselt.

4. Jahutus ja puhastamine

Ultraheli puhastus: Eemaldab osakesed suurusega >0,5 μm 99,9% efektiivsusega.

Deioniseeritud vesi: Jahutab vahvli temperatuurini <5 °C üle ümbritseva õhu temperatuuri.

Põhilised eelised

1. Ülikõrge täpsus: TTV (kogupaksuse kõikumine) <0,5 μm, WTW (kiibi sees paksuse kõikumine) <1 μm.

2. Mitme protsessi integreerimine: ühendab lihvimise, CMP ja plasma söövituse ühes masinas.

3. Materjalide ühilduvus:

Räni: paksuse vähendamine 775 μm-lt 25 μm-ni.

SiC: Saavutab raadiosageduslike rakenduste jaoks <2 μm TTV.

Legeeritud vahvlid: fosforiga legeeritud InP vahvlid, mille eritakistuse triiv on <5%.

4. Nutikas automatiseerimine: MES-i integratsioon vähendab inimlike vigade arvu 70%.

5. Energiatõhusus: 30% väiksem energiatarve regeneratiivpidurduse abil.

Peamised rakendused

1. Täiustatud pakendamine

• 3D-integraallülitused: kiipide õhendamine võimaldab loogika-/mälukiipide (nt HBM-pinude) vertikaalset virnastamist, saavutades 10 korda suurema ribalaiuse ja 50% väiksema energiatarbimise võrreldes 2,5D lahendustega. Seade toetab hübriidühendust ja TSV (läbi räni Via) integratsiooni, mis on kriitilise tähtsusega tehisintellekti/masinatöötlejate jaoks, kes vajavad <10 μm ühendussammu. Näiteks 12-tollised kiivid, mis on õhendatud 25 μm-ni, võimaldavad virnastada 8+ kihti, säilitades samal ajal <1,5% moonutuse, mis on oluline autotööstuse LiDAR-süsteemide jaoks.

• Fan-Out pakendamine: vähendades kiibi paksust 30 μm-ni, lüheneb ühenduste pikkus 50%, minimeerides signaali viivitust (<0,2 ps/mm) ja võimaldades mobiilsete SoC-de jaoks 0,4 mm üliõhukesi kiipe. Protsess kasutab pingekompenseeritud lihvimisalgoritme, et vältida deformatsiooni (>50 μm TTV-juhtimine), tagades töökindluse kõrgsageduslike raadiosageduslike rakenduste puhul.

2. Jõuelektroonika

• IGBT moodulid: 50 μm paksune hõrenemine vähendab termilist takistust <0,5 °C/W-ni, võimaldades 1200 V SiC MOSFETidel töötada 200 °C üleminekutemperatuuril. Meie seadmed kasutavad mitmeastmelist lihvimist (jäme: 46 μm tera → peen: 4 μm tera), et vältida pinnasealuseid kahjustusi, saavutades üle 10 000 termilise tsükli töökindluse. See on kriitilise tähtsusega elektrisõidukite inverterite puhul, kus 10 μm paksused SiC-plaadid parandavad lülituskiirust 30%.

• GaN-on-SiC võimsusseadmed: vahvli õhendamine 80 μm-ni suurendab elektronide liikuvust (μ > 2000 cm²/V·s) 650 V GaN HEMT-transistoride puhul, vähendades juhtivuskadusid 18%. Protsess kasutab laseriga abistatavat tükeldamist, et vältida pragunemist õhendamisel, saavutades raadiosageduslike võimsusvõimendite puhul <5 μm servade mõranemise.

3. Optoelektroonika

• GaN-on-SiC LED-id: 50 μm safiiraluspinnad parandavad valguse eraldamise efektiivsust (LEE) 85%-ni (võrreldes 65%-ga 150 μm vahvlite puhul), minimeerides footonite püüdmist. Meie seadmete ülimadal TTV-kontroll (<0,3 μm) tagab ühtlase LED-kiirguse 12-tollistel vahvlitel, mis on kriitilise tähtsusega mikro-LED-ekraanide puhul, mis vajavad lainepikkuse ühtlust <100 nm.

• Ränifotoonika: 25 μm paksused räniplaadid võimaldavad lainejuhtides 3 dB/cm võrra madalamat levimiskadu, mis on oluline 1,6 Tbps optiliste transiiver-vastuvõtjate jaoks. Protsess integreerib CMP silumise, et vähendada pinnakaredust Ra <0,1 nm-ni, suurendades sidestustõhusust 40%.

4. MEMS-andurid

• Kiirendusmõõturid: 25 μm räniplaadid saavutavad signaali-müra suhte >85 dB (võrreldes 75 dB-ga 50 μm vahvlite puhul), suurendades massi nihke tundlikkust. Meie kaheteljeline lihvimissüsteem kompenseerib pingegradiente, tagades <0,5% tundlikkuse triivi temperatuurivahemikus -40 °C kuni 125 °C. Rakenduste hulka kuuluvad autoõnnetuste tuvastamine ja AR/VR liikumise jälgimine.

• Rõhuandurid: 40 μm-ni lahjendamine võimaldab mõõtevahemikku 0–300 baari <0,1% FS-hüstereesiga. Ajutise sideme (klaaskandjate) abil välditakse protsessis kiibi purunemist tagakülje söövitamise ajal, saavutades tööstuslike IoT-andurite ülerõhutaluvuse <1 μm.

• Tehniline sünergia: Meie kiipide õhendamise seadmed ühendavad mehaanilise lihvimise, CMP ja plasma söövituse, et lahendada mitmesuguseid materjaliprobleeme (Si, SiC, safiir). Näiteks GaN-onSiC nõuab kõvaduse ja soojuspaisumise tasakaalustamiseks hübriidlihvimist (teemantkettad + plasma), samas kui MEMS-andurid nõuavad CMP-poleerimise abil alla 5 nm pinnakaredust.

• Mõju tööstusele: võimaldades õhemate ja suurema jõudlusega vahvlite tootmist, edendab see tehnoloogia innovatsiooni tehisintellekti kiipides, 5G mmWave moodulites ja paindlikus elektroonikas, mille TTV tolerantsid on <0,1 μm kokkupandavate ekraanide ja <0,5 μm autotööstuse LiDAR-andurite puhul.

XKH teenused

1. Kohandatud lahendused

Skaleeritavad konfiguratsioonid: 4–12-tollised kambriga konstruktsioonid automaatse laadimise/tühjendamisega.

Dopingu tugi: Er/Yb-dopeeritud kristallide ja InP/GaAs-plaatide kohandatud retseptid.

2. Täielik tugi

Protsesside arendamine: Tasuta prooviversioonid koos optimeerimisega.

Globaalne koolitus: igal aastal toimuvad tehnilised töötoad hoolduse ja tõrkeotsingu teemal.

3. Mitme materjali töötlemine

SiC: vahvli õhendamine 100 μm-ni, Ra <0,1 nm.

Safiir: UV-laserikile paksusega 50 μm (läbilaskvus >92% 200 nm juures).

4. Lisaväärtust pakkuvad teenused

Tarbekaubad: Teemantkettad (2000+ kiipi/eluiga) ja CMP suspensioonid.

Kokkuvõte

See kiipide õhendamise seade pakub tööstusharu juhtivat täpsust, mitme materjali mitmekülgsust ja nutikat automatiseerimist, muutes selle 3D-integratsiooni ja jõuelektroonika jaoks asendamatuks. XKH terviklikud teenused – alates kohandamisest kuni järeltöötluseni – tagavad klientidele kulutõhususe ja suurepärase jõudluse pooljuhtide tootmises.