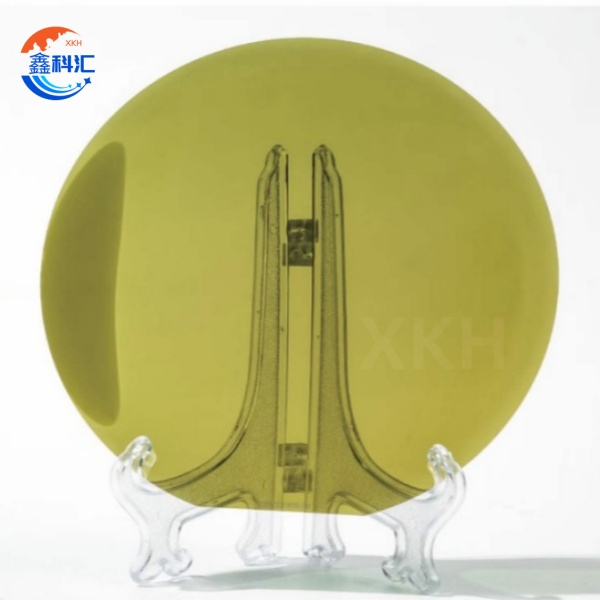

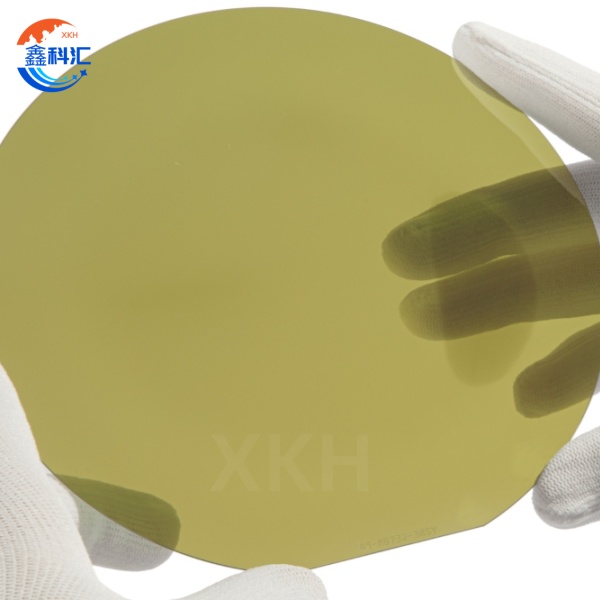

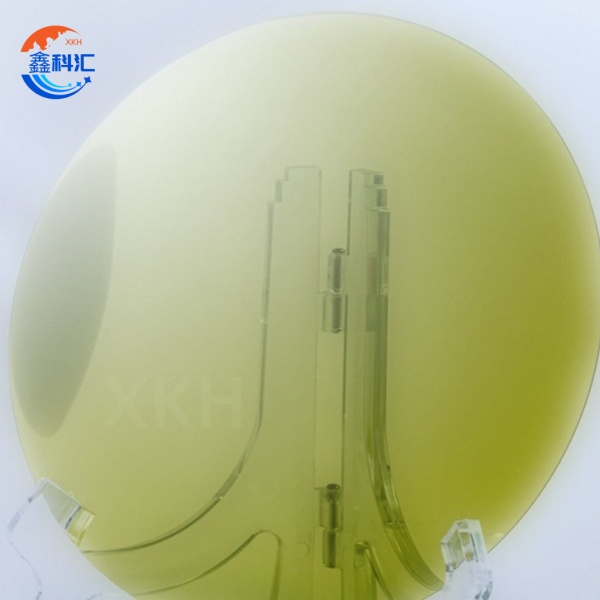

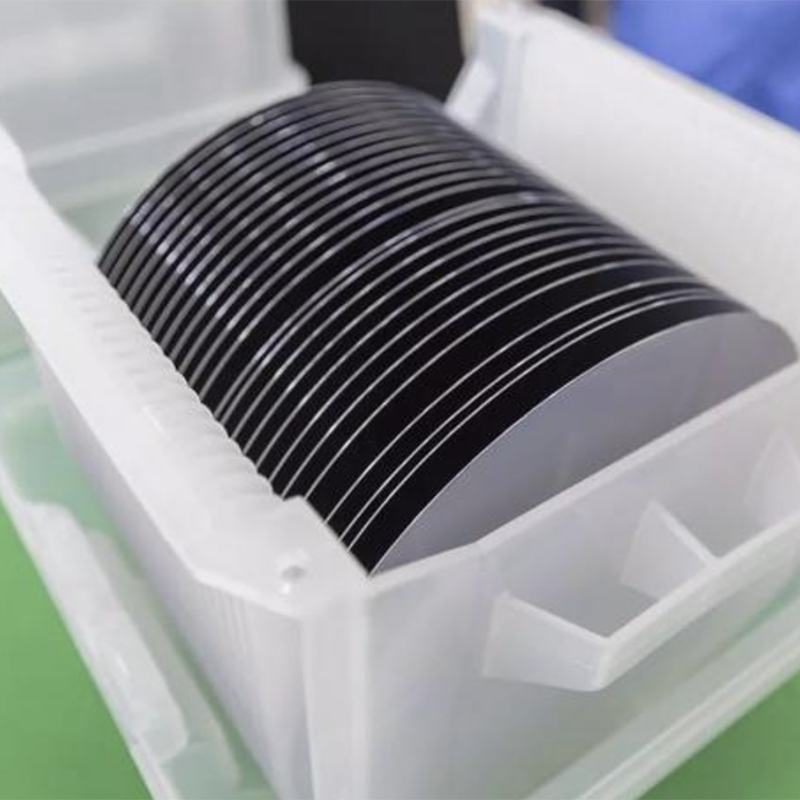

6-tolline juhtiv SiC-komposiitaluspind, 4H läbimõõt, 150 mm, Ra≤0,2nm, Warp≤35μm

Tehnilised parameetrid

| Esemed | Tootminehinne | Mannekeenhinne |

| Läbimõõt | 6–8 tolli | 6–8 tolli |

| Paksus | 350/500±25,0 μm | 350/500±25,0 μm |

| Polüütüüp | 4H | 4H |

| Eritakistus | 0,015–0,025 oomi·cm | 0,015–0,025 oomi·cm |

| TTV | ≤5 μm | ≤20 μm |

| Lõime | ≤35 μm | ≤55 μm |

| Esikülje (Si-pinna) karedus | Ra≤0,2 nm (5 μm × 5 μm) | Ra≤0,2 nm (5 μm × 5 μm) |

Peamised omadused

1. Kulueelis: Meie 6-tolline juhtiv SiC-komposiitaluspind kasutab patenteeritud "astmelise puhverkihi" tehnoloogiat, mis optimeerib materjali koostist, et vähendada toorainekulusid 38% võrra, säilitades samal ajal suurepärase elektrilise jõudluse. Tegelikud mõõtmised näitavad, et seda aluspinda kasutavad 650 V MOSFET-seadmed saavutavad tavapäraste lahendustega võrreldes 42% väiksema pinnaühiku maksumuse, mis on oluline SiC-seadmete kasutuselevõtu edendamiseks tarbeelektroonikas.

2. Suurepärased juhtivusomadused: Täpse lämmastiku lisamise kontrolliprotsessi abil saavutab meie 6-tolline juhtiv SiC-komposiitalusmaterjal ülimadala takistuse vahemikus 0,012–0,022 Ω·cm, mille kõikumist saab kontrollida ±5% piires. Märkimisväärne on see, et säilitame takistuse ühtluse isegi vahvli 5 mm servapiirkonnas, lahendades sellega tööstuses pikaajalise servaefekti probleemi.

3. Soojusomadused: Meie aluspinna abil väljatöötatud 1200 V/50 A moodul näitab täiskoormusel töötamisel üleminekutemperatuuri tõusu vaid 45 ℃ võrreldes ümbritseva keskkonna temperatuuriga – see on 65 ℃ madalam kui võrreldavatel ränipõhistel seadmetel. Selle võimaldab meie "3D-termokanali" komposiitstruktuur, mis parandab külgmist soojusjuhtivust 380 W/m·K-ni ja vertikaalset soojusjuhtivust 290 W/m·K-ni.

4. Protsessi ühilduvus: 6-tolliste juhtivate SiC-komposiitmaterjalide ainulaadse struktuuri jaoks töötasime välja sobiva varjatud laserlõikusprotsessi, mis saavutab lõikekiiruse 200 mm/s, hoides samal ajal servade mõranemist alla 0,3 μm. Lisaks pakume eelnevalt nikeldatud aluspindade valikuid, mis võimaldavad otsest stantside ühendamist, säästes klientidele kahte protsessietappi.

Peamised rakendused

Kriitilised nutivõrgu seadmed:

Ülikõrgepinge alalisvoolu (UHVDC) ülekandesüsteemides, mis töötavad ±800 kV pingel, näitavad meie 6-tolliseid juhtivaid SiC-komposiitsubstraate kasutavad IGCT-seadmed märkimisväärset jõudluse paranemist. Need seadmed vähendavad kommutatsiooniprotsesside ajal lülituskadusid 55%, suurendades samal ajal süsteemi üldist efektiivsust üle 99,2%. Substraatide parem soojusjuhtivus (380 W/m·K) võimaldab kompaktseid konverteri konstruktsioone, mis vähendavad alajaama jalajälge 25% võrreldes tavapäraste ränipõhiste lahendustega.

Uue energiaga sõidukite jõuülekanded:

Meie 6-tolliseid juhtivaid SiC-komposiitsubstraate sisaldav ajamisüsteem saavutab enneolematu inverteri võimsustiheduse 45 kW/L – 60% parem kui nende eelmine 400 V ränipõhine disain. Kõige muljetavaldavam on see, et süsteem säilitab 98% efektiivsuse kogu töötemperatuuri vahemikus -40 ℃ kuni +175 ℃, lahendades külma ilma jõudlusprobleemid, mis on põhjapoolsetes kliimas elektriautode kasutuselevõttu vaevanud. Reaalses maailmas tehtud testid näitavad selle tehnoloogiaga varustatud sõidukite talvise sõiduulatuse 7,5% suurenemist.

Tööstuslikud muudetava sagedusega ajamid:

Meie substraatide kasutuselevõtt tööstuslike servosüsteemide intelligentsetes toitemoodulites (IPM) muudab tootmise automatiseerimist. CNC-töötluskeskustes pakuvad need moodulid 40% kiiremat mootori reageerimisaega (vähendades kiirendusaega 50 ms-lt 30 ms-ni), vähendades samal ajal elektromagnetilist müra 15 dB võrra 65 dB(A)-ni.

Tarbeelektroonika:

Tarbeelektroonika revolutsioon jätkub meie aluspindadega, mis võimaldavad luua järgmise põlvkonna 65W GaN kiirlaadijaid. Need kompaktsed toiteadapterid saavutavad tänu SiC-põhiste disainide suurepärastele lülitusomadustele 30% mahu vähenemise (kuni 45 cm³-ni), säilitades samal ajal täieliku väljundvõimsuse. Termopildistamine näitab, et korpuse maksimaalne temperatuur on pideva töötamise ajal vaid 68 °C – 22 °C jahedam kui tavapärastel konstruktsioonidel – parandades oluliselt toote eluiga ja ohutust.

XKH kohandamisteenused

XKH pakub 6-tolliste juhtivate SiC-komposiitmaterjalide põhjalikku kohandamistuge:

Paksuse kohandamine: Valikud, sealhulgas 200 μm, 300 μm ja 350 μm spetsifikatsioonid

2. Takistuse reguleerimine: reguleeritav n-tüüpi dopeerimiskontsentratsioon vahemikus 1 × 10¹⁸ kuni 5 × 10¹⁸ cm⁻³

3. Kristalli orientatsioon: Toetab mitut orientatsiooni, sh (0001) teljeväline 4° või 8°

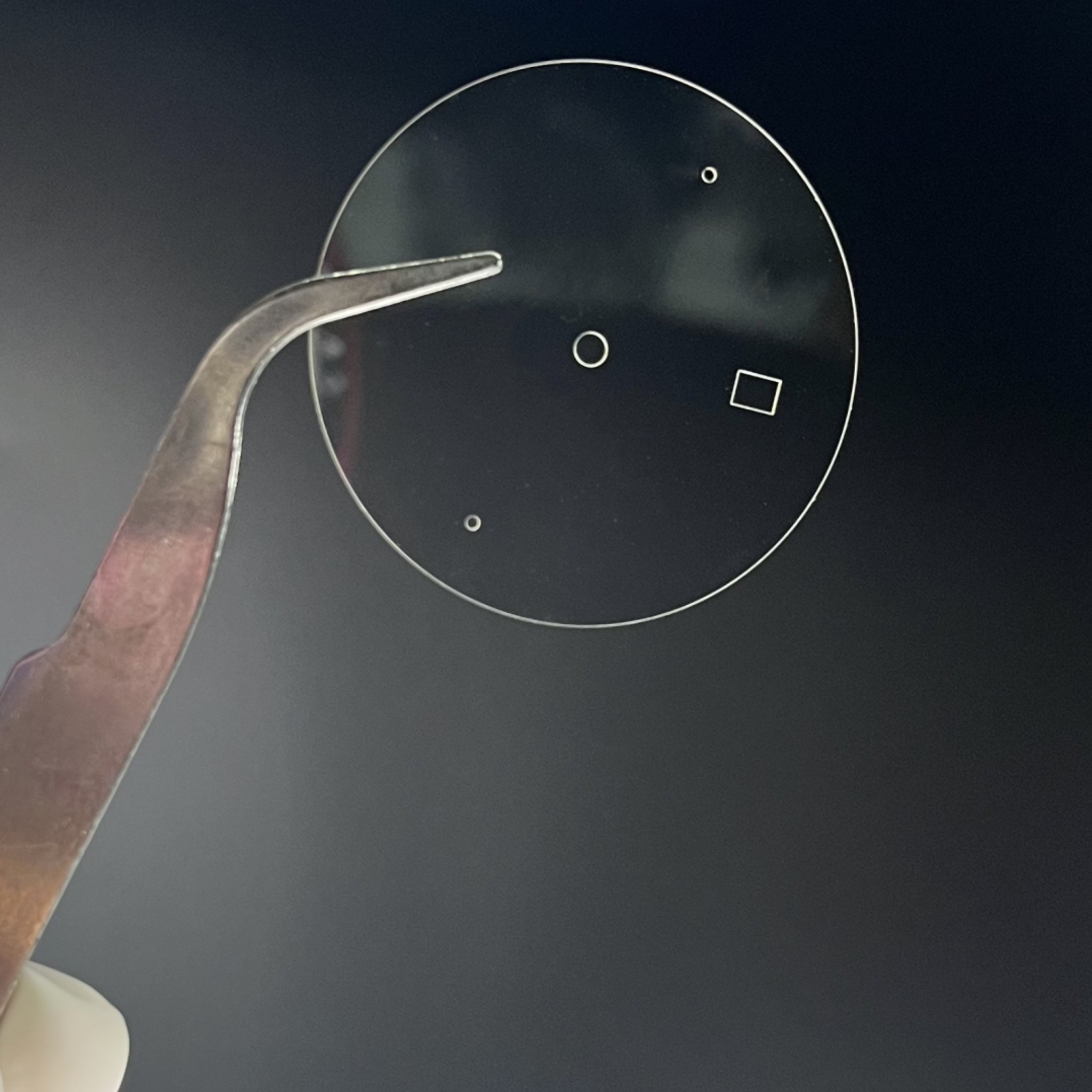

4. Testimisteenused: Täielikud kiibitaseme parameetrite testimisaruanded

Meie praegune prototüübi loomisest masstootmiseni jõudmise aeg võib olla kõigest 8 nädalat. Strateegilistele klientidele pakume spetsiaalseid protsesside arendusteenuseid, et tagada seadmenõuetele ideaalne vastavus.